欢迎光临惟景三维科技有限公司!

手机端

“数智”驱动 | 如何实现「扁线电机定子」检测精度、效率双提升?

来源:惟景三维 作者:Vision3d

302024.04

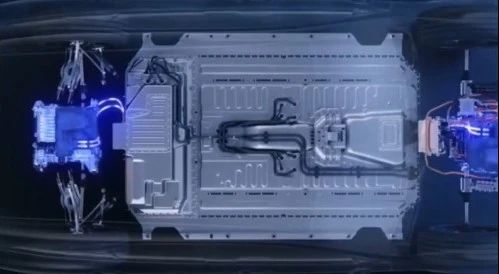

“电驱系统”作为新能源汽车重要的动力源,正不断向着高度集成化、模块化、标准化方向发展,随之也对电驱核心部件的制造质量、装配精度等方面提出了更高的标准和要求。

电机作为电驱系统的核心部件之一,通常由定子、转子和壳体三大部分组成,随着新能源汽车电动化率和双电机车型占比的不断提升,扁线电机凭借体积小、槽满率高、功率密度高、效率高等优势,正在加速替代传统圆线电机,展现出广阔的应用前景。

电机定子自动化三维测量检测方案 :

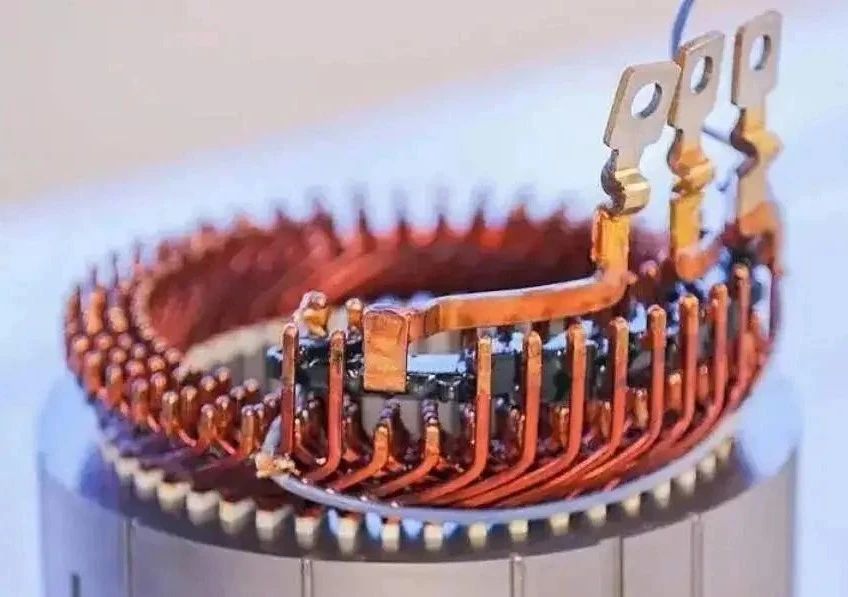

电机定子通常由铁芯、铜线绕组、引出线、绝缘材料等组成,其组件质量是决定电机性能的关键,扁线电机的定子绕组采用扁粗铜线,因其形似“发卡”又被称为发卡式电机。

扁线电机定子的制作工艺繁多且复杂,首先绕组铜线需通过成型机依次进行处理,待发卡成型后,再将发卡线成组插入定子铁心,最后通过扩口、扭线、焊接和浸漆等工艺加工完成。这些零件在经过加工后,易发生变形,为保证定子铁芯、绕组等零件的制造质量及功能使用,必须对其进行全面的尺寸检测和分析,同时要求检测速度达到相应水平,以满足定子制造商大批量在线全检的需求。

检测内容

① 定子外形尺寸、槽心距、间隙等检测,避免在生产组装过程中产生各种偏差;

② 定子绕组内径、绕组外径等尺寸检测,准确测量扁线的位置和高度,保证铁芯的装配精度。

项目难点:

电机定子部件所涉及的关键尺寸多,传统人工检具检测和三坐标检测的方法存在诸多不足,实现难度大,同时也不适用于大批量全测全检的需求:

· 定子焊点数量多、层数多,需检测的项目内容数量多,传统检测方式效率慢,漏检率高;

· 存在槽孔、深凹等狭小测量区域,结构复杂且死角较多,人工检测精度误差大,难以完整测量;

· 定子扁铜线易变形,且表面涂有高亮的绝缘层,数据采集难度大;

· 人工检测工作量大,检测精度受人工经验影响且无法实时检测出质量问题。

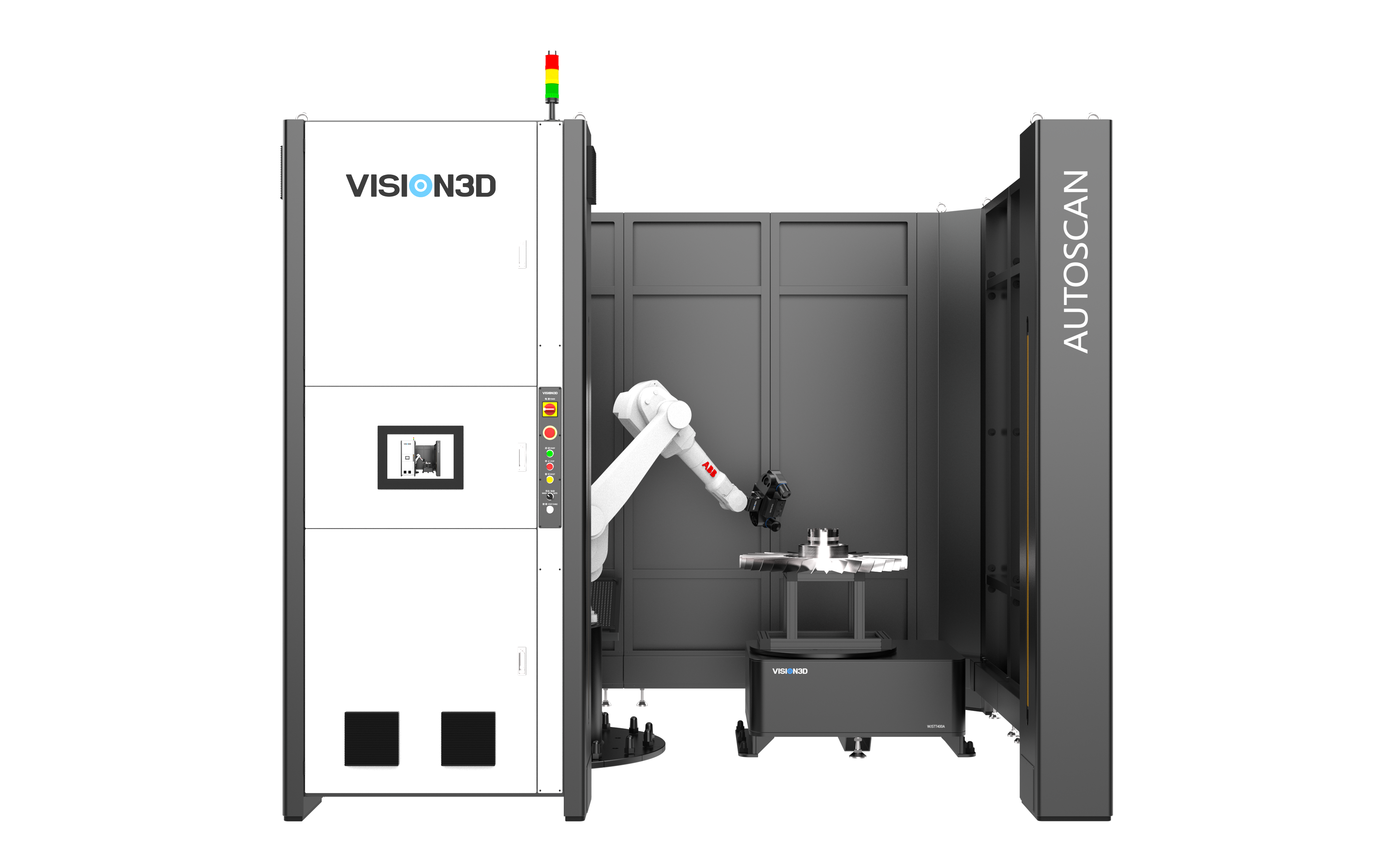

惟景三维解决方案:

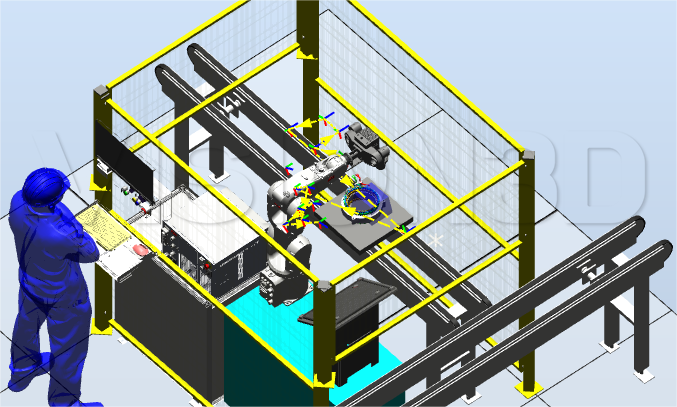

惟景三维采用自动化三维测量检测方案,能够非常快速的完成对电机定子高精度的在线全检需求。通过工业机器人+面结构光三维扫描仪+三维数据分析软件集成系统完成对电机定子自动化三维检测及自动化数据分析,并生成检测报告。

· 零件通过运输托盘到达至指定位置后,传感器向检测系统传输到位信号;

· 检测系统接收到到位信号后启动检测,由测量机器人携带三维扫描测头完成零件的自动化扫描及数据采集;

· 自动将扫描数据导入数据分析软件,根据设计好的解析模板分析测量项目并输出定制化检测报告,并输出NG或PASS信号。

方案优势:

· 完整测量

非接触式光学测量方式,不受焊缝、深凹等狭小结构限制,数据采集完整,同时避免了测量过程中对铜质扁线造成变形;

· 精准采集

测量精度高,点云效果清晰,单幅测量精度达0.015mm,焊缝、间隙等细节位置检测精准;

· 高效检测

自动化检测效率高,综合节拍约120秒/件,满足大批量在线检测需求;

· 数据可追溯

定制化检测报告,数据直观易读,可追溯,便于快速识别电机定子的质量问题,指导后期的工艺加工。

扁线电机现已在新能源汽车行业中被广泛应用,惟景三维自动化光学三维测量解决方案,可灵活部署,具备自动化、智能化等优势,成功地提高了电机定子的尺寸检测效率和测量精度,降低了人工操作成本,保证了产品质量,同时,获取的产品数据也为产品研发和制造产线数字化升级提供支持,助力新能源汽车电驱系统的高质量生产。

-

售前:sales@vision3d.cn售后:aftersales@vision3d.cn

-

售前咨询:189 7166 9261售后热线:189 7166 8135

-

联系我们