欢迎光临惟景三维科技有限公司!

手机端

汽车智造升级加速—光学三维测量技术在汽车行业的应用

来源:惟景三维 作者:Vision3d

182024.04

工业4.0时代,制造业转型升级加速,零部件生产周期加快,市场需求更加多样化,汽车行业竞争愈发激烈,对于制造精度、检测效率、整车质量的要求不断提高,为降低制造成本、提高生产效率、确保产品质量,越来越多的车企厂商开始探寻更加直接、精准、有效的质量控制解决方案。

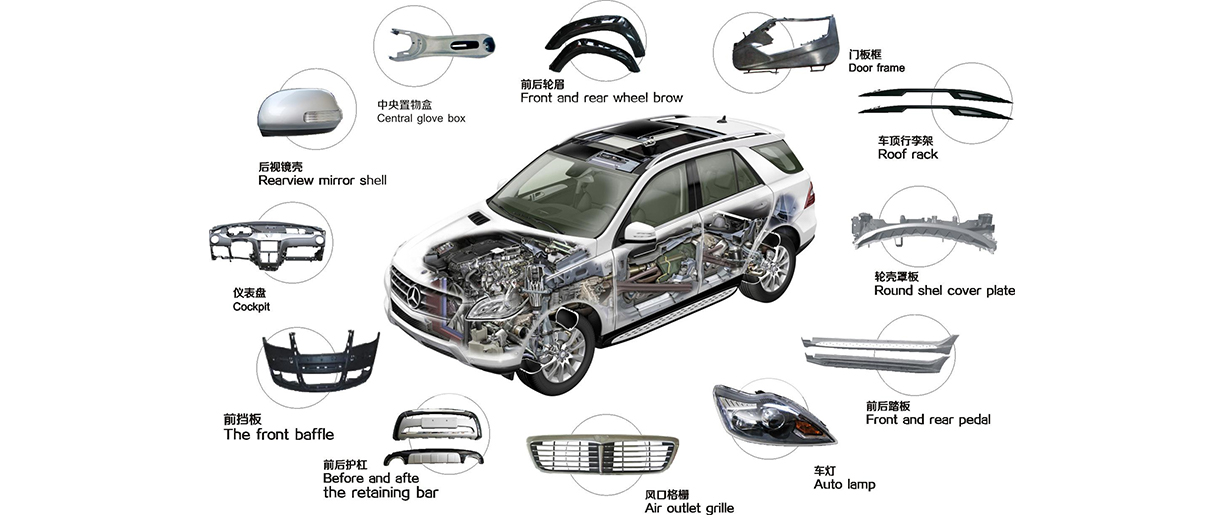

汽车零部件种类繁多,人工等传统检测方式因存在过度依赖操作经验、在线批量检测实现难度大、测量结果难以追溯等不足,无法满足目前车企厂商的技术要求和生产周期。

从设计开发、模具制造到冲压、焊接件的批量检测、总装过程中的虚拟装配等一系列环节,光学三维测量技术为汽车制造全流程环节提供一站式三维数字化解决方案,助力汽车制造产业质量控制提升。

设计阶段:扫描得到的数据可用于车辆的逆向设计、加速整车机械架构布置设计、车身造型数据生成等,缩短产品开发周期;

制造阶段:精准获取零部件的三维尺寸数据,检测零件的精准性和一致性,保证零件生产、装配质量;

维修阶段:对车身受损处进行数据采集,判断车身变形受损情况,为修复方案提供数据支撑或虚拟维修展示。

光学三维测量优势:

质量保证:最高精度可达微米级,轻松实现零件细节特征的精确捕捉和质量控制,检测数据更加精准、稳定、完整;

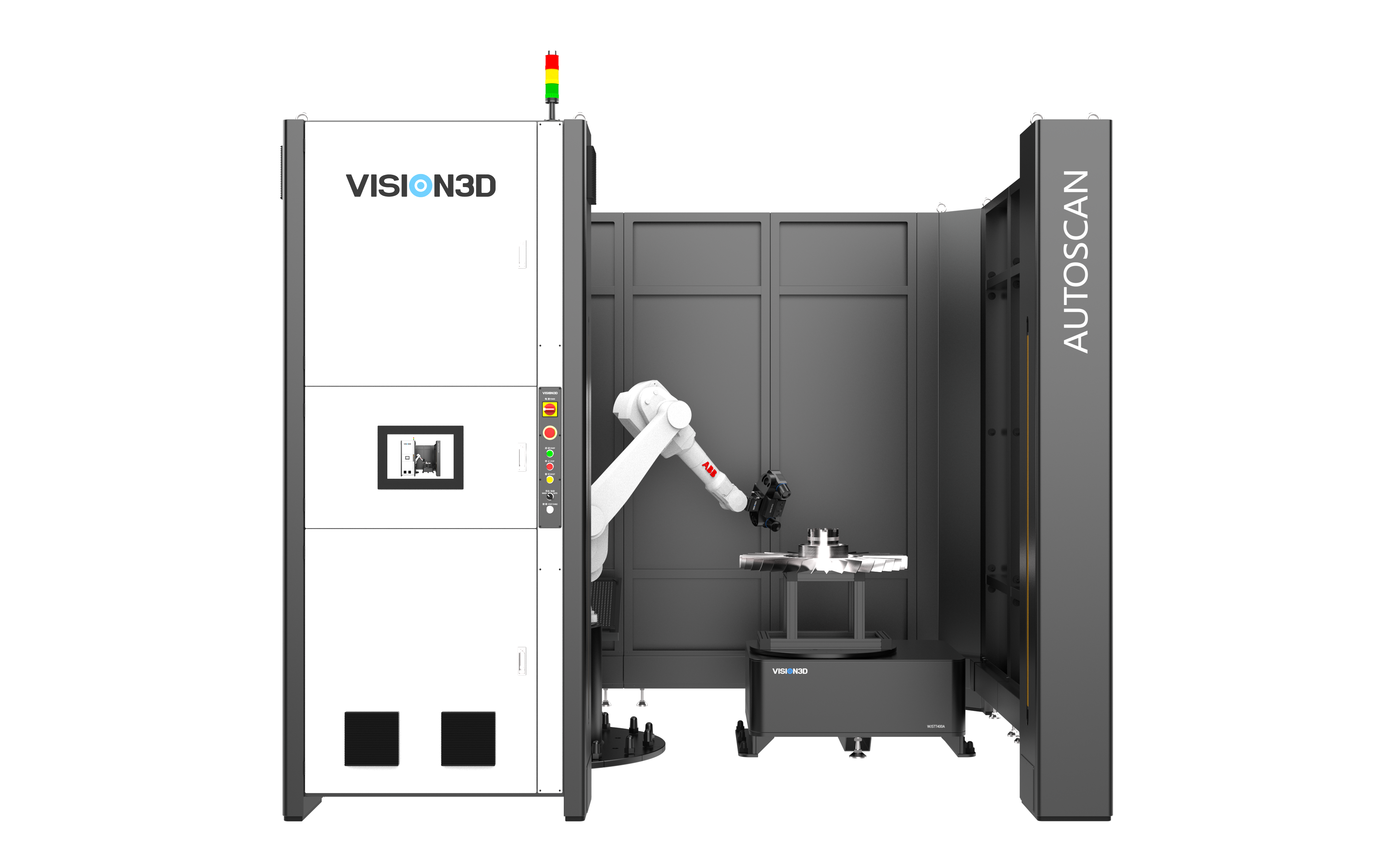

效率提高:上料即扫,轻松完成零件检测准备及程序控制,数据采集处理速度快,所需人工劳动大幅减少,自动化程度提升,效率加快;

可视化数据:定制化检测报告,检测数据直观可追溯,可对批量检测的三维数据进行有效的数据存档管理,为后续工艺改进及质量问题追溯提供数据支撑;

易学易用:设备经过简单技术培训即可上手操作,且对操作人员经验要求不高,只需一键启动,系统即可全自动运行;

降本增效:产品开发周期缩短,零件检测效率加快,人工等投入减少,利于企业实现降本增效。

高精度3D数字化技术-赋能汽车行业高质量发展

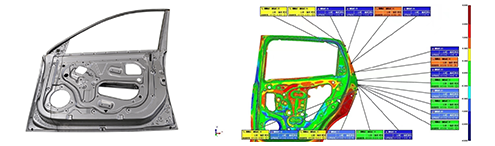

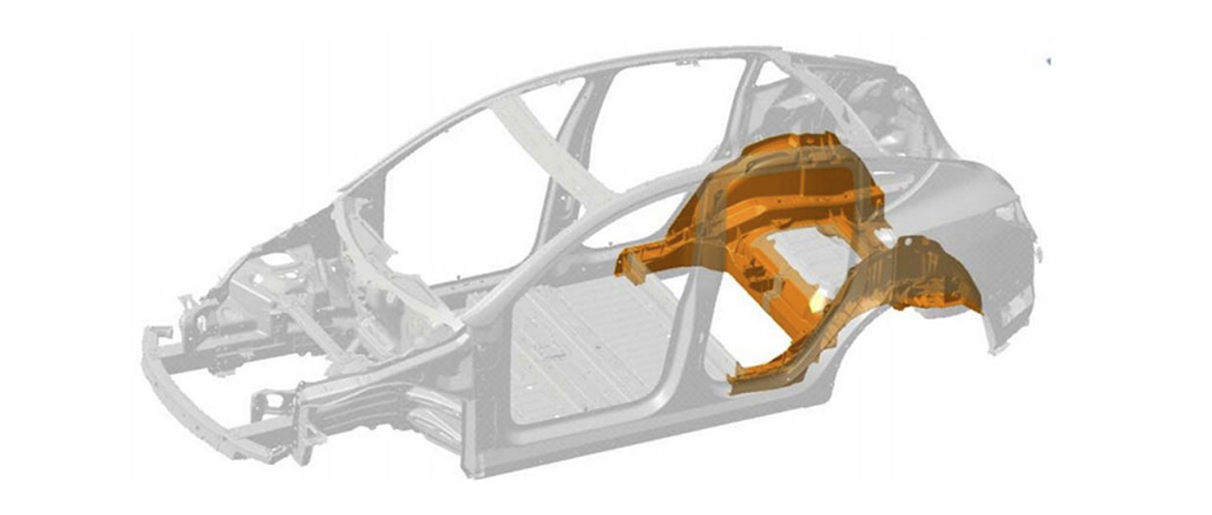

01 钣金件检测

汽车钣金件种类多、批量大,在汽车制造工艺中占到60%左右,广泛应用于车身覆盖件、加强件中,具有复杂的几何形状和严格的公差要求。

光学三维测量技术广泛应用于原型设计、尺寸检测、批量生产等钣金件生产制造过程,对钣金件进行尺寸精度测量,有助于对单品进行精度和质量确认,避免总成零件质量出现较大误差,影响最终产品量产质量。

逆向设计:快速准确全面地获取产品原型数据,用于进一步地设计和优化,缩短设计周期。

尺寸检测:快速获取零件三维形貌数据,与原始数模进行拟合比对,对零部件尺寸偏差进行把控判断,为产品质量控制提供数据支撑。

回弹分析:钣金件会出现回弹现象,造成与设计尺寸存在偏差,对冲压零部件进行回弹趋势检测,快速定位回弹的位置和量值,为调整修改提供依据。

孔位检测:基于孔位识别技术及多重曝光技术,实现零件表面孔、槽等细节特征位置的高精度检测,避免影响后续装配工艺。

适用零件:白车身、四门两盖、侧围、车顶盖、底板、纵梁、发动机罩内板、翼子板等。

典型案例:汽车车门自动化三维检测

| 一键启动光学三维测量系统,无需人工干预对车门自动进行扫描路径规划,自动化、智能化完成对车门的数据采集。

优势:

1、单件检测时间缩短,效率大幅提升,满足批量检测需求。

2、高精度先进测量算法,保证反光区域及槽、孔等细节特征精度。

02 注塑件检测

注塑件具备生产效率高、轻便耐用、原材料浪费少等优势,为适应汽车轻量化的需求,汽车挡泥板、座椅支架、手柄等采用塑料为原材料,在注塑成型工艺中,从模具设计、合模填充、开模脱模,再到注塑件成型,每一个环节对设计和加工精度都有严格要求。

注塑模具检测:不受模具形状、大小限制,快速获取模具三维尺寸数据,利于保证模具制造质量和模具校正,减少模具制造厂商迭代修改次数。

注塑件检测:覆盖注塑件原型开发、尺寸检测、精密装配等环节的质量检测任务,在保证扫描精度的同时,扫描过程自动高效。

适用零件: 车灯灯罩、仪表盘、挡泥板、底盘盖板、座椅支架、手柄、车身内外饰等。

典型案例: 汽车天窗自动化三维检测

| 对汽车天窗进行自动化三维检测,高效获取天窗饰板、前/后玻璃安装点、挡风网卡板点等多个位置关键数据。

优势:

1、检测精度高速度快,检测精度优于0.1mm,单件检测时间小于4分钟。

2、排除人工因素对测量结果、分析结果的影响,极大地提升可重复性。

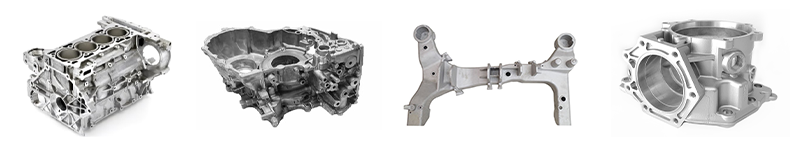

03 铸件检测

汽车部分核心部件采用铸造工艺,一体压铸技术在电车领域也逐渐成为一个热门应用,高精度三维扫描仪可应用于铸造模具、砂芯检测和铸件本身检测等方面,可实现铸件全方位测量,对铸件的生产设计、精度检测、余量分析、辅助划线有着重要作用。

逆向设计:精确地获得零部件的三维数据,辅助客户后期改良设计和加工生产。

尺寸检测:对铸件进行自动化三维检测,及时发现并排除不合格品,提高产品质量和生产效率。

精准划线:将扫描数据与铸件模型进行对比,自动分析各加工面加工余量,在余量充足的情况下,自动对零件进行激光划线。

适用零件: 变速箱壳体、压铸副车架、油底壳、发动机缸体、缸盖等。

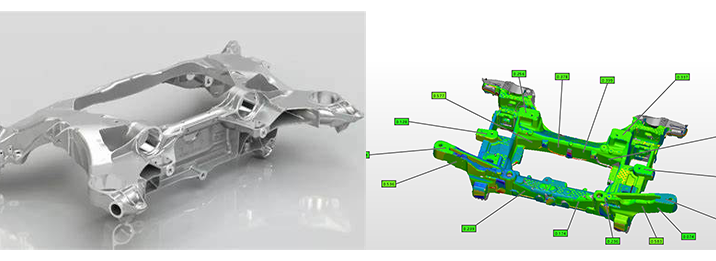

典型案例: 汽车压铸副车架自动化三维检测

| 高效且准确的获取副车架三维尺寸数据,并可基于批量检测结果,对关键尺寸的趋势进行分析,为后续加工工艺提供参考。

优势:

1、优化的测量算法,无需对反光区域进行喷粉、贴点等预处理。

2、测量结果实时可视,数据自动化处理分析并生成定制化检测报告。

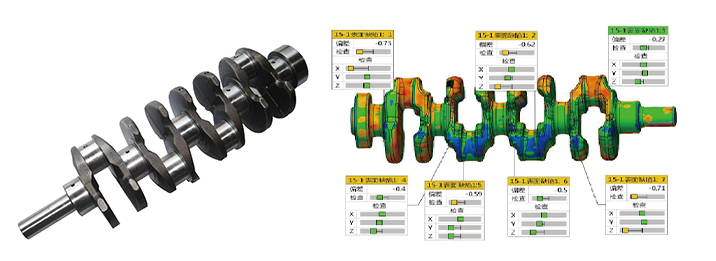

04 锻件检测

锻件经过高温至冷却的成形过程,会发生多次变形,成形精度难以控制,废品率高,终锻后即刻对高温锻件进行测量,有助于帮助追溯尺寸误差,优化工艺,避免批量废品,保障锻件质量,提高生产效率。

高温检测:高温自动化设备可在1100℃锻件前稳定工作,精准获取锻件尺寸数据,扫描数据自动存储,用于批量生产过程中尺寸精度控制及变形趋势分析。

线边、线上检测:设备可直接作用于车间生产环境,满足线边离线检测及在线全测全检任务。

适用零件:汽车前轴、曲轴、传动轴、连杆、齿轮、前桥、后桥等。

典型案例: 汽车曲轴自动化三维检测

零件温度:1100℃

| 抓取零件至检测工位进行自动化三维测量,并根据检测结果自动分拣,将合格零件分拣热处理上件至下一工序。

优势:

1、消除高温锻件表面红外辐射对图像质量的影响,保证测量数据精准性。

2、实际生产车间使用,有效应对变温、振动、粉尘等恶劣工况。

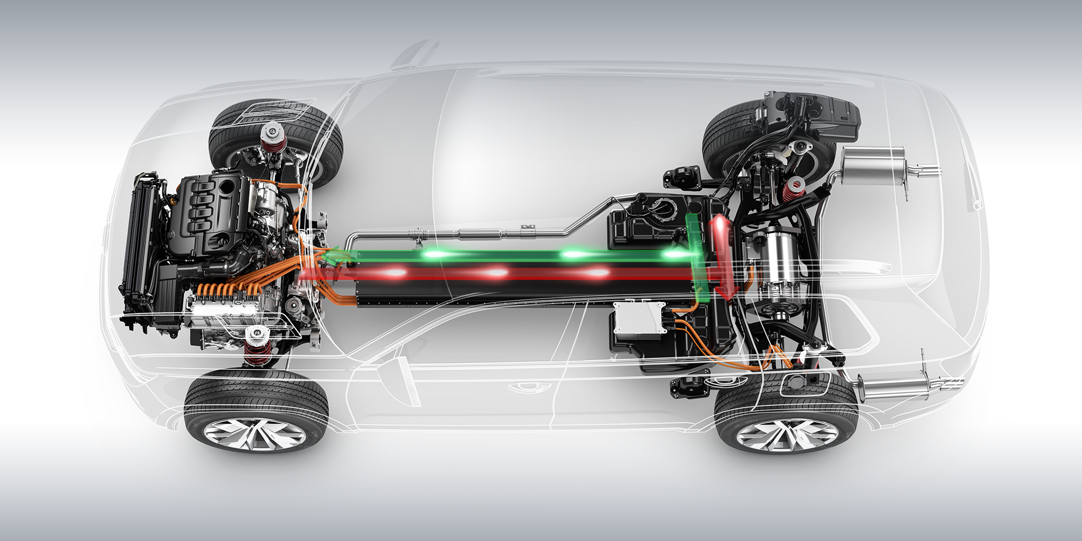

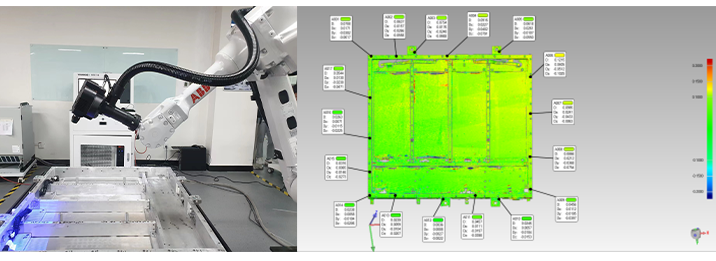

05 电动汽车三电系统检测

三电系统作为电动汽车最为核心的技术系统,直接影响到汽车的最终性能及安全性,惟景三维光学三维测量技术具有高精度、高效率、数字化等特点,为新能源汽车动力系统的高质量生产提供智能化解决方案,确保新能源汽车的可靠性、稳定性及安全性。

电池系统部件检测:可对电池包尺寸、电池托盘等部件进行自动化三维检测,避免因电池存在鼓包、变形等问题导致后续装配不良。

电机系统部件检测:对电机系统内部的定子、转子、壳体、驱动轴等部件进行高精度尺寸检测,提高电机检测的整体效率及测量精度的同时降低了人工操作成本,保证了产品质量。

电控系统部件检测:电控系统整体呈现功能复杂化、高度集成化的趋势,对其连接器、电路板、壳体等部件进行质量控制,以保证电子元件更加高效和可靠。

适用零件: 电池包、电池托盘、定子、转子、散热基板等。

典型案例: 新能源汽车电池托盘自动化三维检测

| 无需粘贴标志点即可对零件进行自动化三维测量,快速获取零件表面高质量点云数据,单件检测时间大幅缩短,满足大批量在线检测需求。

优势:

1、设备臂展延伸范围广,可有效解决电池托盘及其他中大型零件检测难题。

2、优化的测量算法,保证槽、孔测量精度,实现对孔的高质高效检测。

惟景三维光学三维测量技术为汽车厂商提供了更加精准、高效的质量控制解决方案,助力汽车厂商生产效率和创新能力提升,实现数字化生产管理,推动我国汽车行业向更加智能化、高效化方向迈进。

-

售前:sales@vision3d.cn售后:aftersales@vision3d.cn

-

售前咨询:189 7166 9261售后热线:189 7166 8135

-

联系我们