欢迎光临惟景三维科技有限公司!

手机端

解决方案 | 精准、高效!车身侧围一体式门环的高精度自动化检测

来源:惟景三维 作者:Vision3d

132024.03

随着汽车行业对汽车安全性要求、节能减排标准的不断提高,越来越多的车企制造业在确保整车安全的前提下开始探索更加轻量化的车身解决方案,其中一体式门环的工艺应用更是成为汽车轻量化进程中重要的创新突破。

所谓门环,是指司乘人员进出门洞周围的重要结构件,一体式门环通常采用热成形激光拼焊技术,预先将相同厚度或不同厚度的热成形钢板拼成一个环,再通过热成形工艺生产出零件,具备重量更轻、强度更高、材料利用率更高、碰撞性能好等优势,能更加平滑有效地传递碰撞能量、保证汽车安全性能,在提升车辆强度、平衡整车性能、节约制造成本以及减重降本方面具有显著效果。

汽车一体式门环自动化三维检测:

门环生产工艺复杂,零部件本身的偏差、工装夹具的定位稳定性、焊装变形以及人为操作等因素都会影响到门环的制造精度及质量。由于一体式门环通常由不同钣金件单品经过热成形拼焊工艺形成,单个钣金件在冲压过程中易出现过度拉伸、变形、开裂等问题,如不确保单品质量,则会导致门环总成出现较大的误差,同时一体式门环尺寸较大,空间形面特征复杂,定位装夹困难,在经过成形工艺后,易产生尺寸偏差和位置偏移,难以达到生产制造所需的精度要求,因此需对其进行三维尺寸检测。

检测需求:

本项目中的门环由前地板梁架总成、后地板左后/右后纵梁总成、左前支柱总成焊接连接而成,为确保门环制造质量,此次项目中客户的需求主要有以下几点:

· 测量前地板梁架总成件外观尺寸、孔的位置度、面的位置度、修边线尺寸、关键附件的有无及错放等;

· 测量后地板左后/右后纵梁总成件外观尺寸、孔的位置度、面的位置度、修边线尺寸等;

· 测量左前支柱总成件外观尺寸、孔的位置度、面的位置度、修边线尺寸等。

项目难点:

1、使用定制工装检具进行测量,操作繁杂,效率低,人工成本高,且无法出具详尽的检测报告;

2、工件易变形,边线宽度窄,人工测量不方便,检测精度难以保证

3、曲面、孔、凹凸面等不规则形状特征多,且测量过程中存在遮挡和盲区,普通测量工具难以完整覆盖

4、金属高亮材质表面,反光会对测量结果带来干扰,影响测量精度和准确度。

惟景三维解决方案:

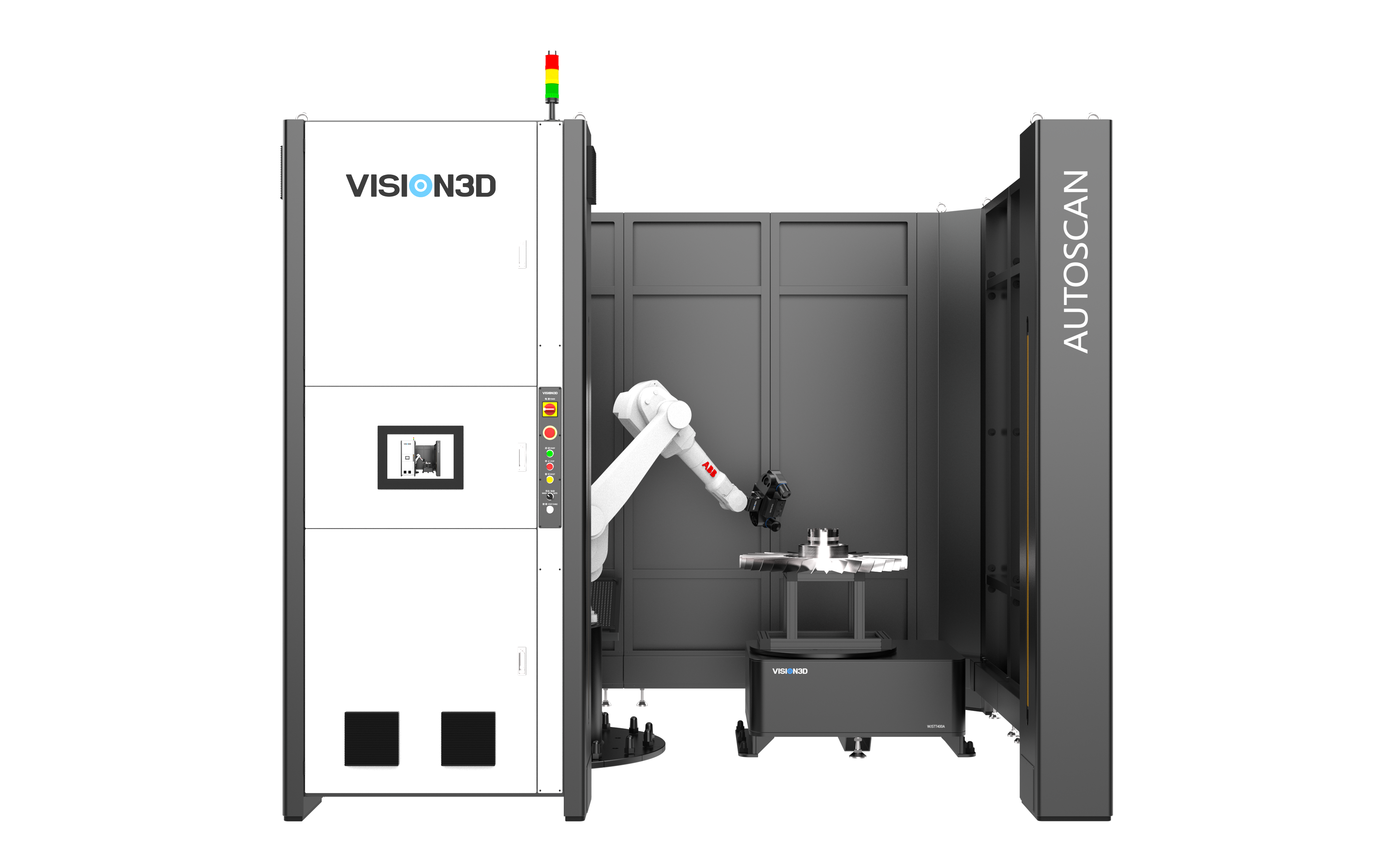

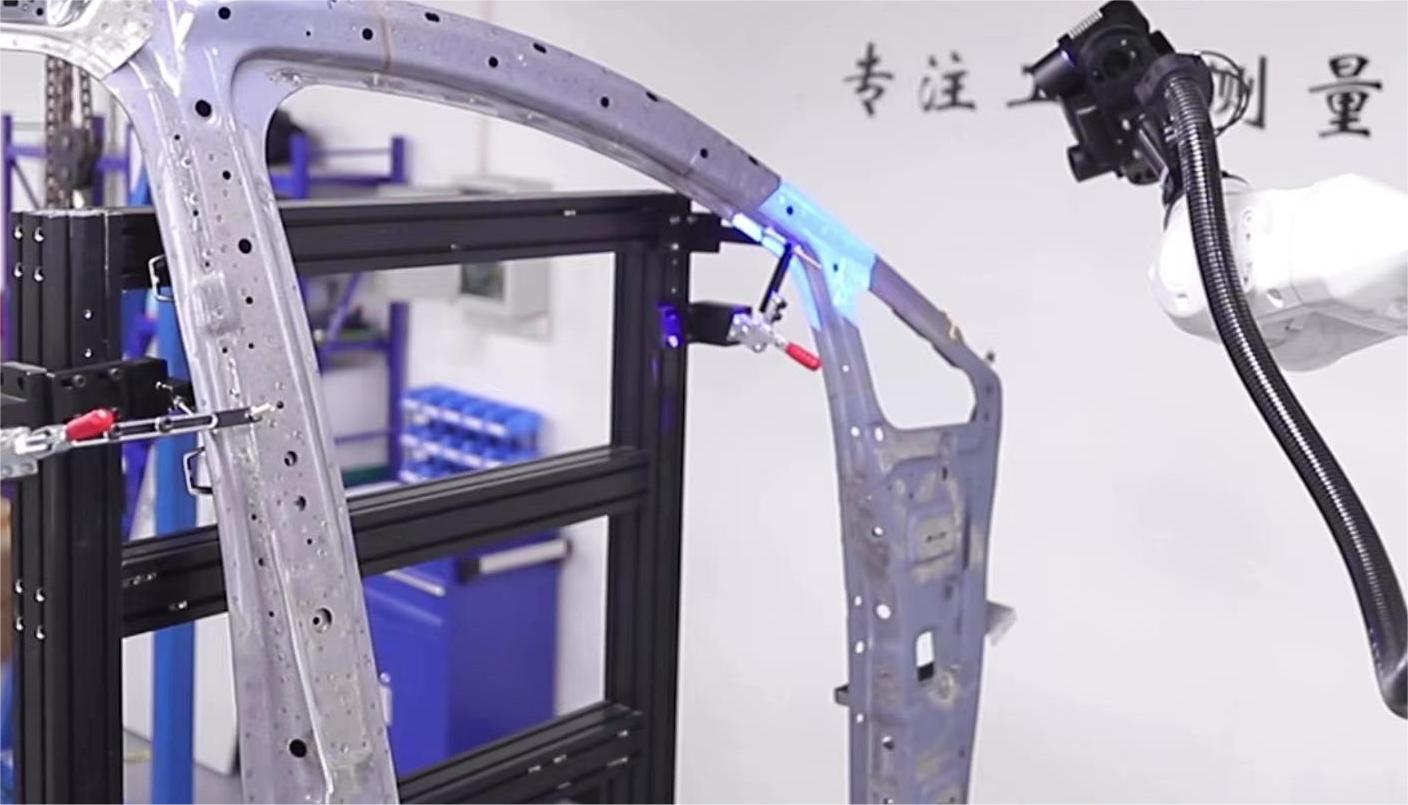

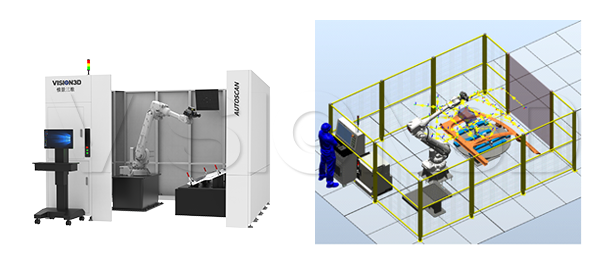

惟景三维采用自动化光学三维测量检测方案,可自动对汽车门环进行整体扫描测量并对测量数据进行处理分析,测量结果精准、可靠、可追溯,有助于大幅提升产品检测效率及质量,实现生产的质量管控。

| 方案优势

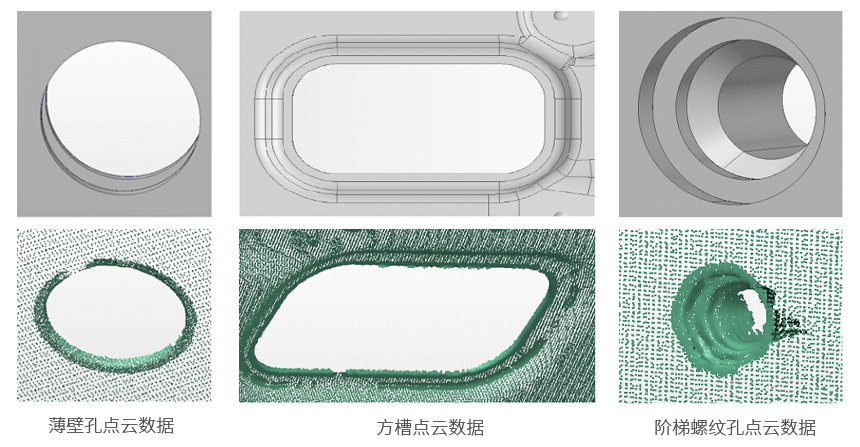

01 精度保证:数据采集完整清晰,多次测量数据稳定,单幅测量精度可达0.05mm,高质量还原安装孔、螺纹孔等细节特征;

02 高效检测:无需人工干预,系统可自动规划最优测量路径,自动化检测效率高,综合节拍约300~1200秒/件;

03 定制化检测报告:测量数据实时可视,专业数据处理软件对采集数据进行处理分析,并与原始数模对比生成直观的定制化检测报告,测量结果可追溯,助力指导后续工艺优化。

“双碳”背景下,汽车轻量化对于节能减排,实现可持续发展具有重要意义,随着车身轻量化设计的不断发展,一体式门环也将被更多地普及应用,惟景三维自动化光学三维测量解决方案提高了门环的检测精度及效率,为生产设计和工艺改进提供了可靠的数据支持,有助于客户实现数字化转型和可持续发展。

-

售前:sales@vision3d.cn售后:aftersales@vision3d.cn

-

售前咨询:189 7166 9261售后热线:189 7166 8135

-

联系我们