欢迎光临惟景三维科技有限公司!

手机端

高精度光学三维测量技术在「航空航天」领域的应用

来源:惟景三维 作者:Vision3d

142024.09

航空航天制造业代表着先进工业制造技术的最高水平,从细微的内部细节到飞机的外部架构,精密测量及加工助力着航空航天行业的发展。

在航空航天领域,质量保证是至关重要的,任何一个微小的缺陷都可能导致严重的的安全问题,因此需对每一环节的零件进行精密检测。如何提升检测效率及准确率,实现检测信息互通共享,推动生产制造向数字化、信息化、智能化转型也成为行业发展中的关注重点。

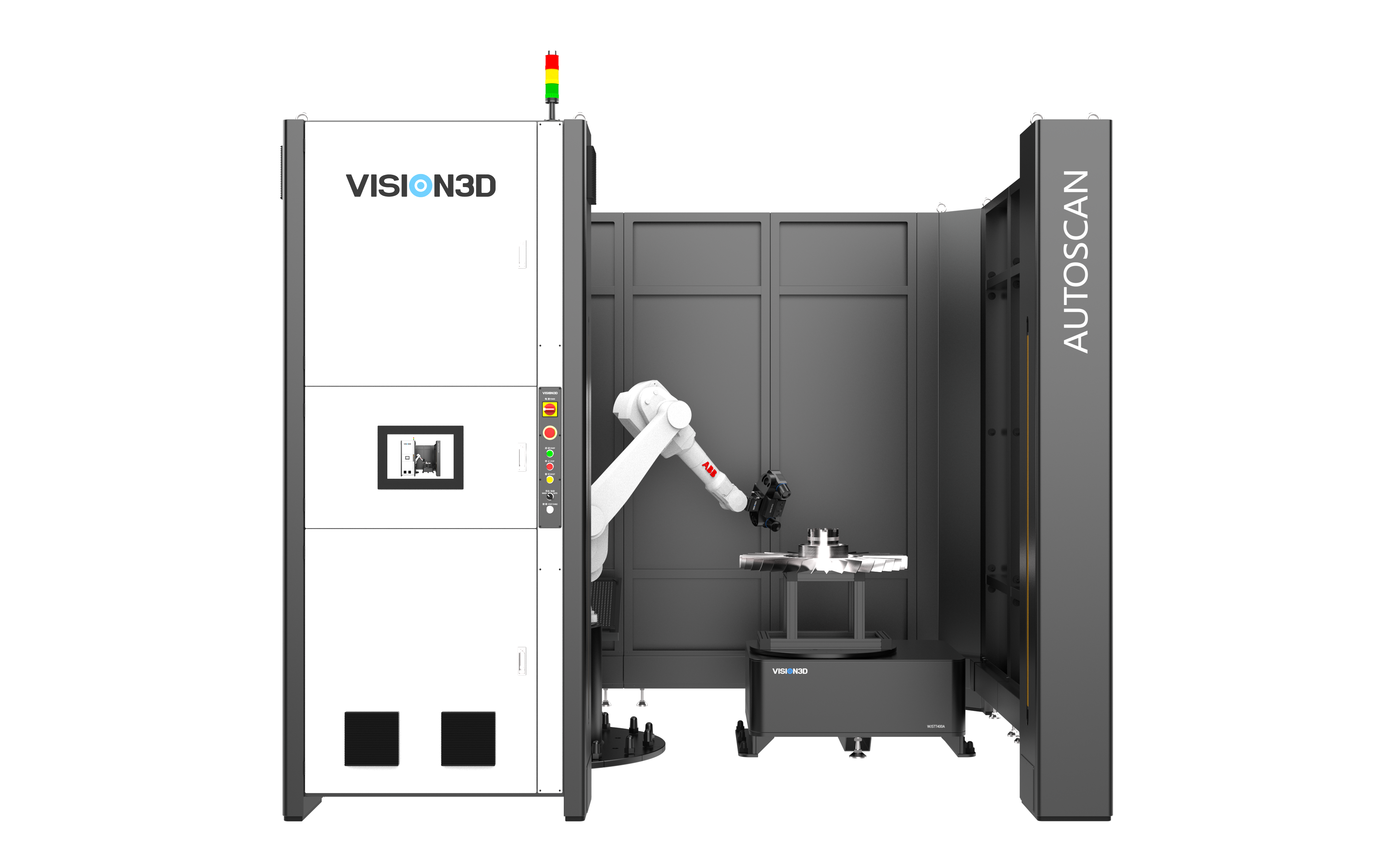

光学测量—精准、高效、强适应性

惟景三维光学三维测量系统具备自动化、智能化、数字化与可视化管理等优势,已成为航空航天制造业零部件质量保障的重要工具与手段,贯穿零部件设计、制造和维修的全生命周期。

· 高精度的数据获取能力,精准捕捉零件表面细节特征;

· 设备结构稳定,复杂工况下也能确保数据采集的稳定可靠;

· 扫描过程高效,数据采集处理迅速,满足大规模生产需求;

· 批量化检测、自动输出报告,提供可追溯的质量检测数据。

航空航天行业的质量保证

光学三维测量解决方案为测量和检测飞机部件提供了一种高效、精确的解决办法,确保其产品的质量和性能符合严格的工业标准。

逆向设计:

轻松得到机身部件数据,缩短设计开发周期,加速产品创新迭代,满足复杂定制化需求。

质量检测:

提升复杂零部件的检测效率及准确率,优化高端零件的品控流程,减少时间和人力成本。

维修检修:

利用测量数据对受损部位进行分析,制定最合理的修复方案并对修复部位进行质量评估。

部件装配:

在最终装配前,检测零部件的尺寸和形状,确保装配的精确性并对装配结果进行评估。

数字化存档:

构建全数字化闭环检测链路,提供可追溯的质量检测数据和产品数字化记录存档。

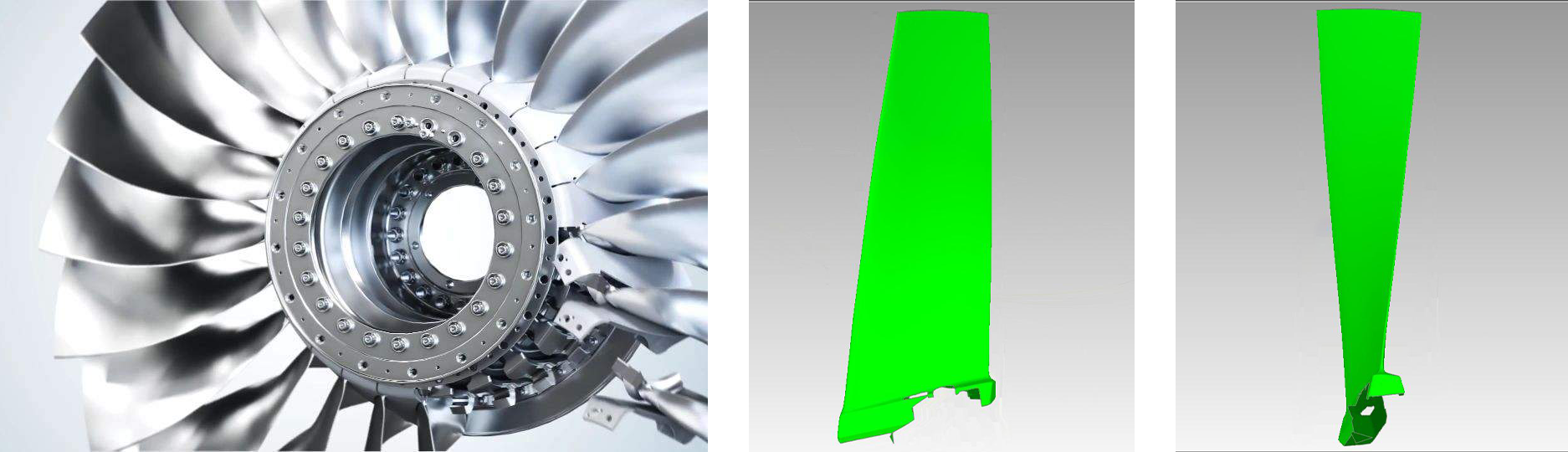

01航空发动机叶片 — 核心部件、研制周期长、质量要求高

自研叶片自动化三维测量系统,可实现多叶片自动化上下料和自动化三维测量

· 叶片全尺寸高精度测量

· 前后缘半径、轮廓扭曲、叶根部位形状等测量

· 叶片表面平整度、凹凸等三维数据信息

· 叶厚及叶片涂层厚度检测

......

专业叶片检测系统,测量程序自动化,可快速进行叶片全几何形状测量,为叶片生产全流程提供高精度质量保证。

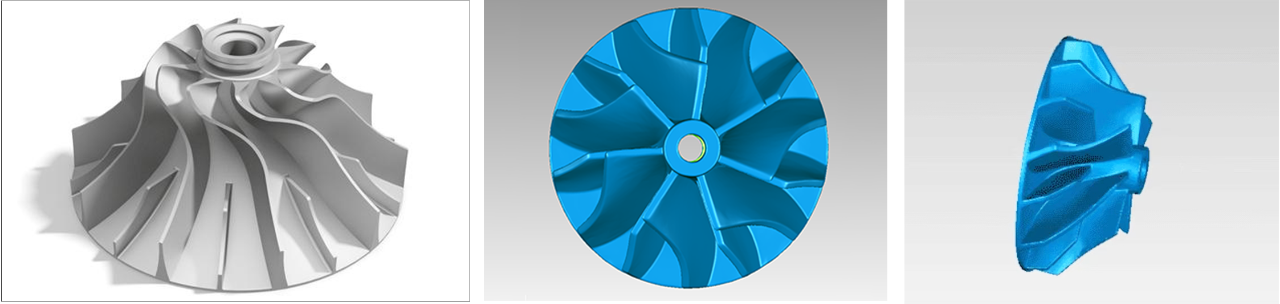

02 航空发动机叶轮 — 曲面复杂、扭曲程度高、死角阴影多

蓝光自动化三维测量系统,快速测量叶轮弧面、死角阴影部分等数据

· 叶片叶型和厚度,步距误差测量

· 叶尖、内流道轮廓度测量

· 内腔、端面倒角等部位轮廓度测量

· 前缘轮廓度测量以及更多

......

测量速度快,扫描点云数据密度高,通过获取的叶轮3D数据,判定叶轮制造质量并可用于产品的改型及仿形设计。

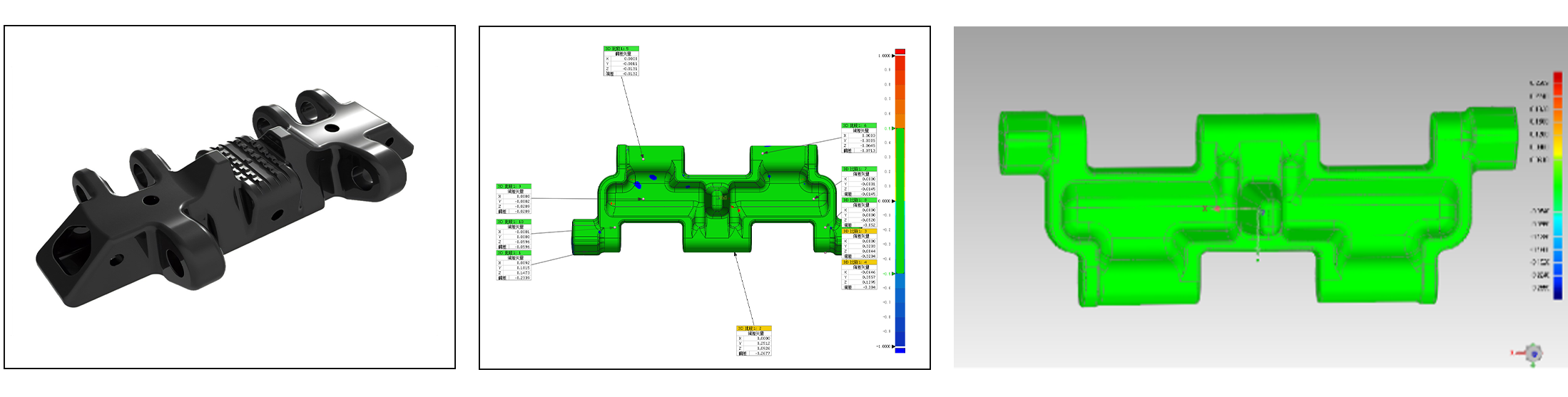

03 航空起落架 — 易损部件、易产生磨损变形、裂纹断裂

蓝光自动化三维测量系统,优化工作流程、满足大批量、多品种工件检测需求

· 板体总长宽、单边长度、厚度测量

· 孔径、孔位置度、孔间距等测量

· 表面裂纹、磨损、变形等检测

.....

快速、高精度地获取零件外形数据,确保零件几何形态及尺寸符合设计标准,数字化检测数据还可用于产品优化升级和提升工作效率。

04 航空航天铸件 —几何形状、复杂程度、质量标准提高

自动化三维测量-余量分析-激光划线系统,从模具制造到成品把关,实现零部件精准质量控制

· 铸造模具尺寸检测,保证模具自身质量

· 精加工余量检测,确保铸件加工余量处于可控状态

· 自动化三维测量及精度检测保证铸件成品质量

· 产品设计迭代优化等

......

无需依赖人工经验,测量及划线全自动化操作,为飞机机匣、垂尾框架、导弹舱段、异形流道铸件等部件提供自动化质量控制解决方案。

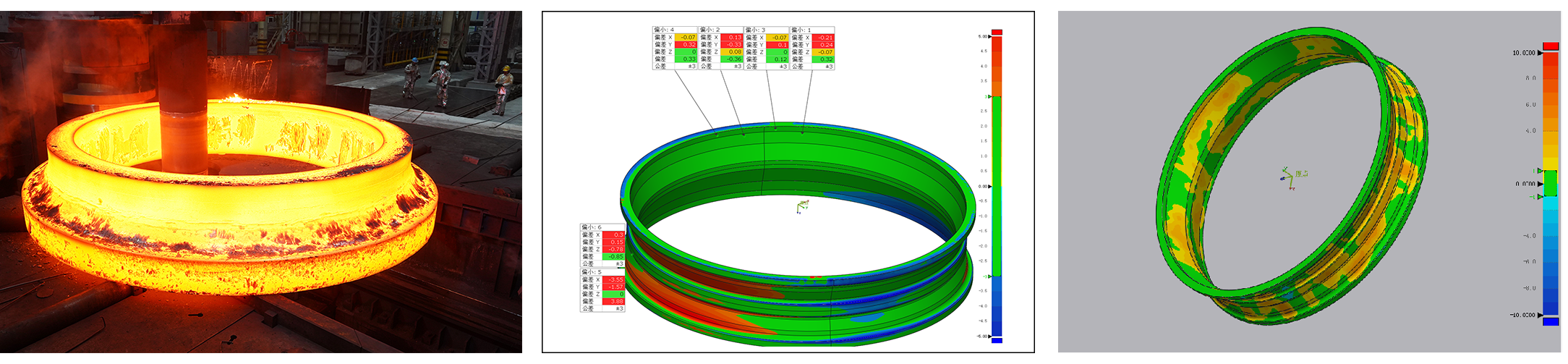

05 航空高温环锻件 —工件尺寸大、热态高温、工况复杂

AutoScan™-H高温自动化三维测量设备,可在高温、震动、粉尘等严苛环境下稳定作业

· 外径尺寸、长度尺寸测量

· 关键配合尺寸、形位公差测量

· 2D全尺寸精度分析和三维形貌偏差

......

精准获取锻件在高温红热状态下的全尺寸形貌数据,帮助产品工序质量控制,预防成批超差、报废等情况,减小材料浪费,提高生产效率。

上一篇:没有了

下一篇:解决方案 | 航发叶片光学批量检测方案

-

售前:sales@vision3d.cn售后:aftersales@vision3d.cn

-

售前咨询:189 7166 9261售后热线:189 7166 8135

-

联系我们