欢迎光临惟景三维科技有限公司!

手机端

解决方案 | 汽车副车架自动化三维检测解决方案

来源:惟景三维 作者:本站编辑

222023.09

随着汽车轻量化进程的加速,副车架作为汽车底盘重要的零部件,其结构也在不断改造升级,对副车架的制造工艺、零件质量等方面有了更高的标准。

目前铝合金压铸成形是生产副车架的主流工艺,但在铸造过程中合金加热温度、模温温度、零件的复杂程度等因素都会影响到零件质量,因此对副车架进行质量检测,对保证后续装配效果至关重要。

传统测量方式存在的不足:

传统的卡尺、塞规等检测方法在检测大型复杂压铸件时,存在检测效率低、检测内容局限性大等问题,难以满足零件高精度高效率的大批量检测要求,惟景三维针对零件检测需求,运用自动化三维检测方案,有效解决了中大型复杂零件的三维质量检测难题。

项目检测难点:

1.零件尺寸较大,形状不规则,需对外观尺寸进行全检;

2.多孔槽,需对孔位、孔径等关键尺寸进行高精度测量;

3.零件表面局部区域存在强反光。

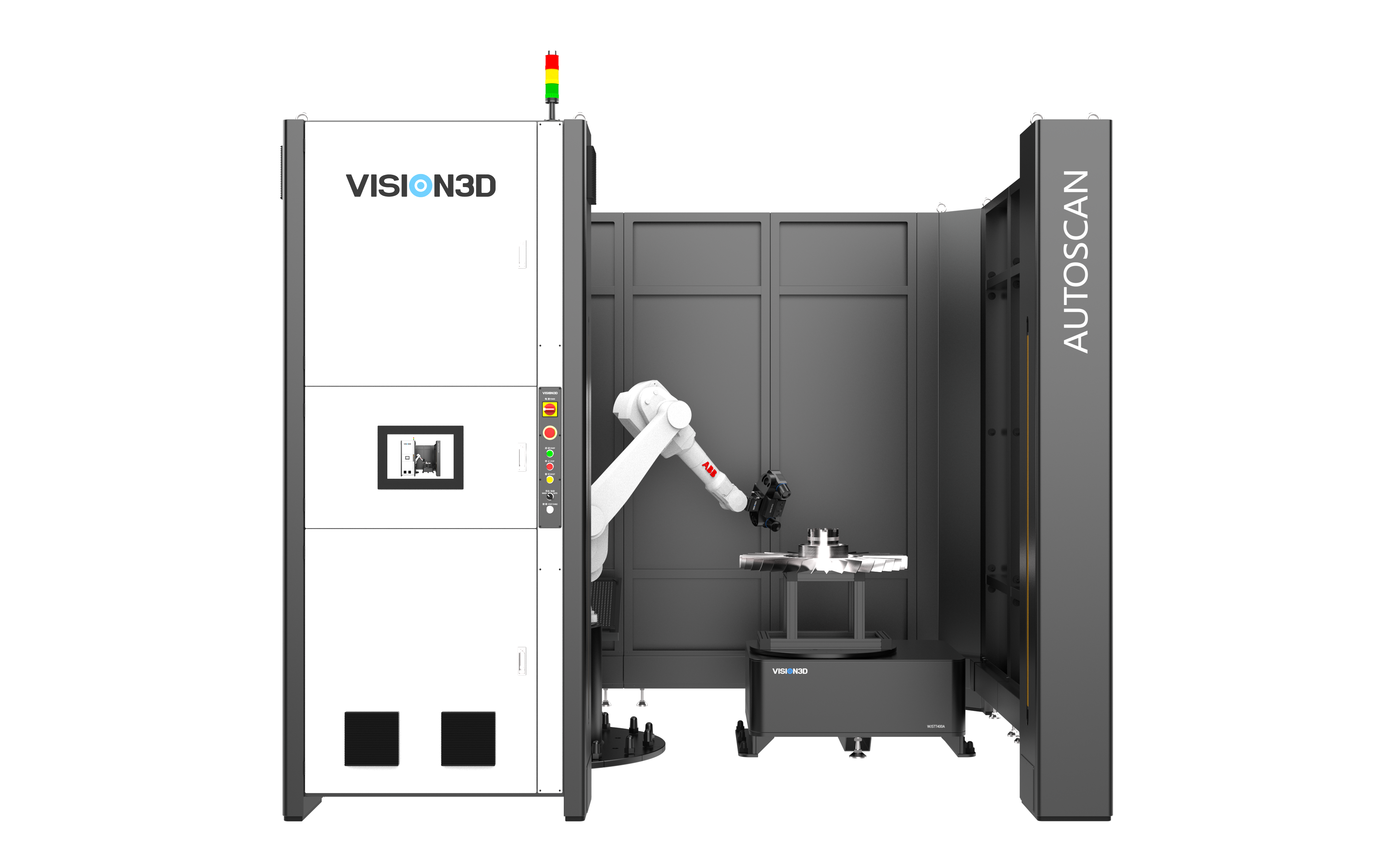

惟景三维自动化检测优势:

1.搭载高性能3D测头,实现快速测量

Autoscan系列自动化三维测量设备搭载工业级超高像素相机,无需人工干预即可快速获取零件表面三维形貌,同时配套机械臂,转台使用,检测范围大幅提高,有效应对了大型零件的全尺寸检测,单件检测时间约210s。

2.优化测量算法,保证反光区域和孔的测量精度

基于相位加权融合的多重曝光算法及灰度图像孔位提取技术,无需对反光零件进行喷粉、贴点等预处理,可快速获取零件表面圆孔的孔位、孔径及其他关键尺寸数据,孔径测量精度可达0.05mm。

3.自动化数据处理和分析

利用数据处理软件,可对测量数据进行自动处理并生成定制化检测报告;基于批量检测的结果,也可对关键尺寸的趋势进行分析。

-

售前:sales@vision3d.cn售后:aftersales@vision3d.cn

-

售前咨询:189 7166 9261售后热线:189 7166 8135

-

联系我们