欢迎光临惟景三维科技有限公司!

手机端

应用案例 | 飞机复杂铸件自动化三维检测与精准划线

来源:惟景三维 作者:本站编辑

232023.09

铸件适用范围广,在航空及航天、车辆船舶、工程机械等领域都有大量应用,航空发动机钛合金机匣及飞机机身钛合金构件的蜡模与铸件,其体积较大形貌复杂,保证铸件铸造精度,对于提升制造效率,保证产品质量尤为重要。

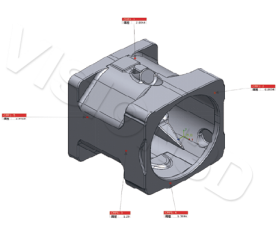

铸件的加工余量是否充足是衡量该铸件是否符合加工工艺要求的重要标准,飞机机匣、垂尾框架、导弹舱段、卫星壳体等铸件在进行机加前,先采用自动化三维测量设备对零件进行扫描,快速获取完整数据,精确检测零件各个部位尺寸,判断铸件加工余量是否符合工艺要求。

由于传统检测方式的局限性,铸件尺寸检测耗时耗力,三维测量技术凭借其高精度、高效率、实时性等优势,有助于提升铸件从毛坯检验到后续加工等环节的效率及精准度。

惟景三维自动化检测方案:

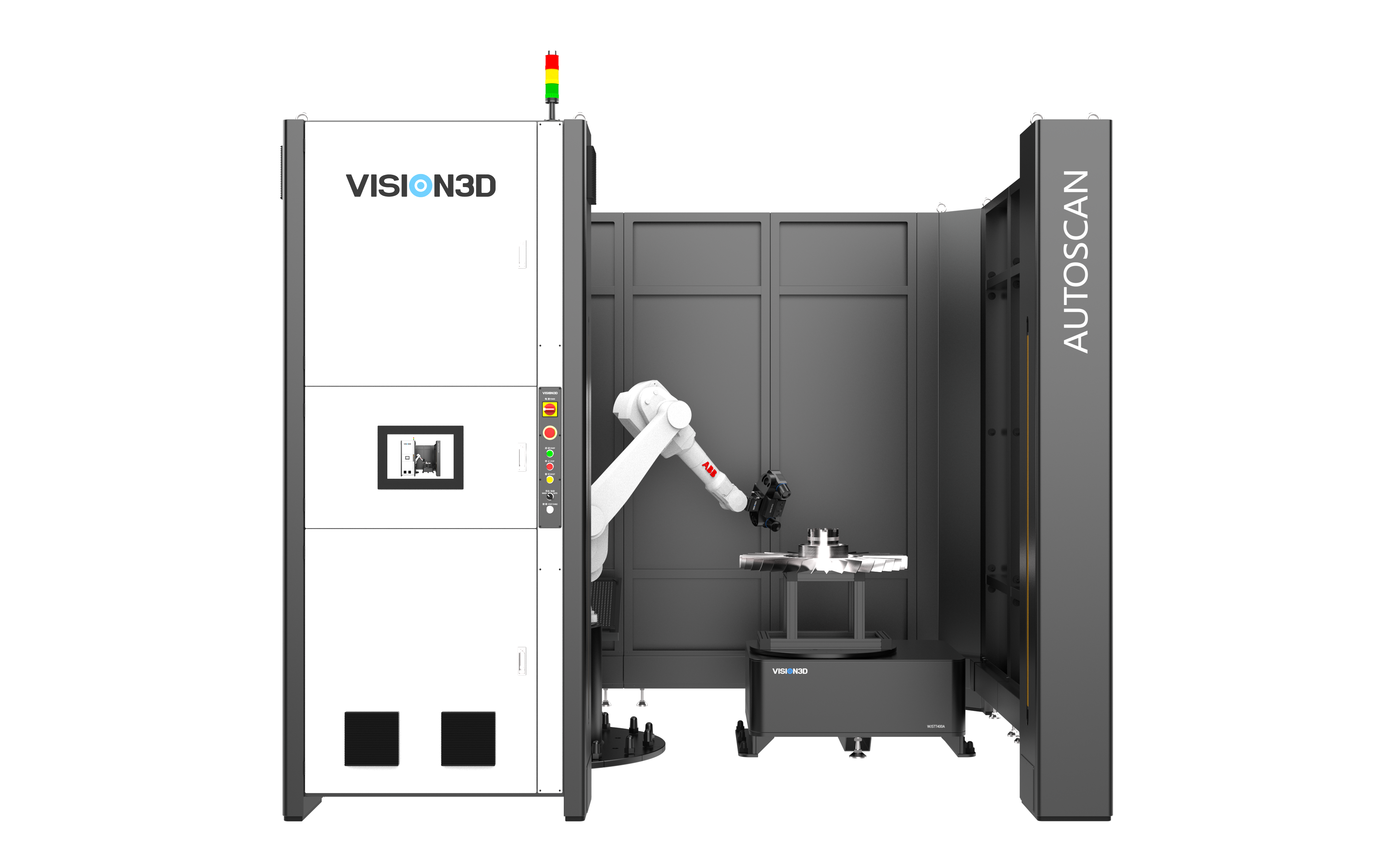

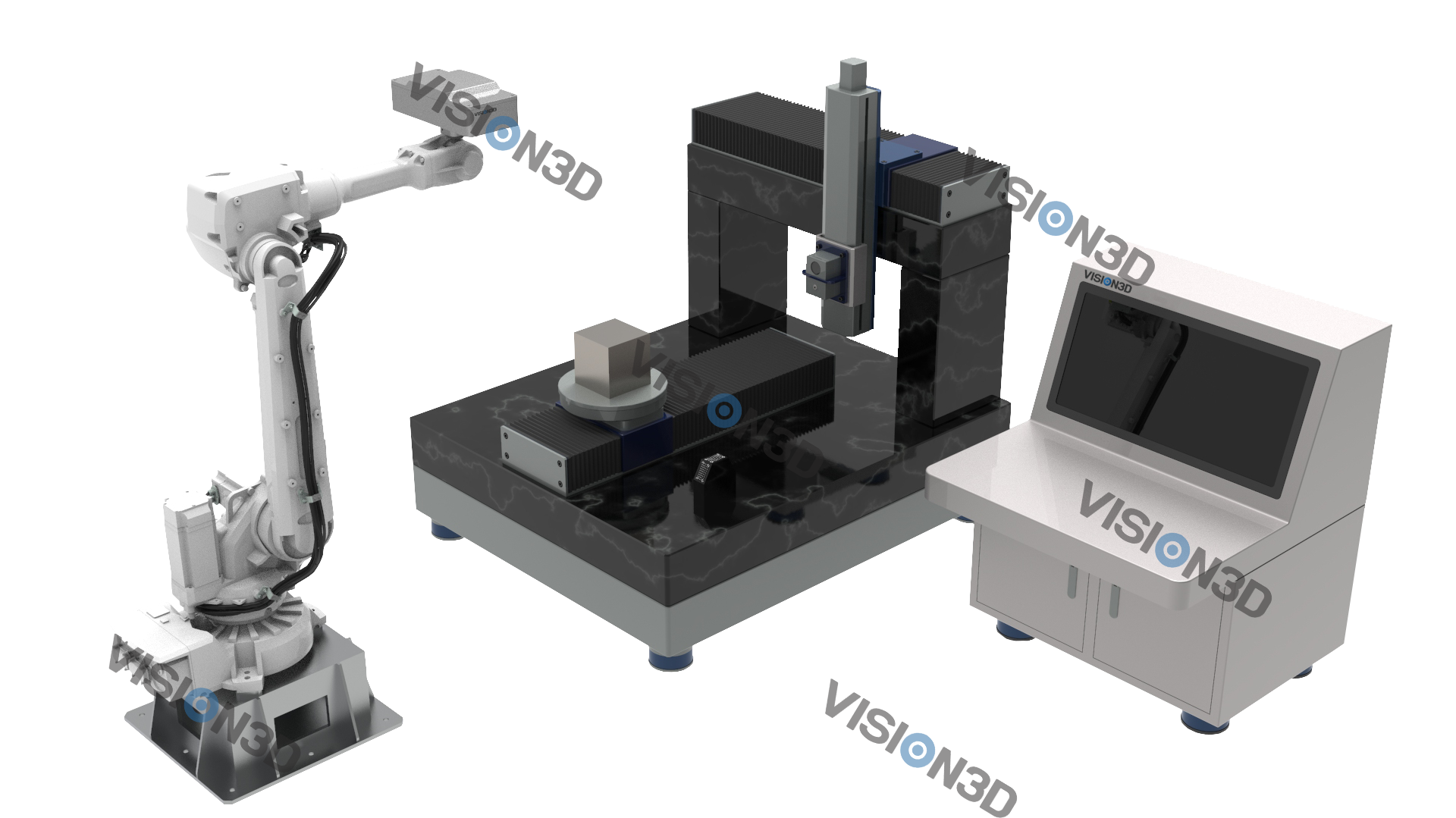

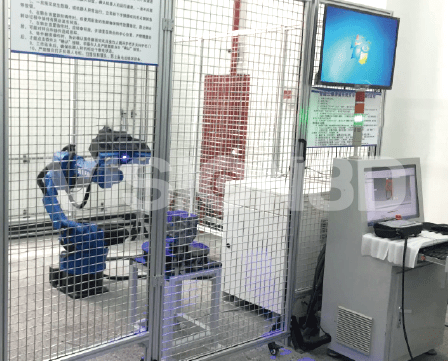

惟景三维AutoScan-D自动化三维测量-余量分析-激光划线系统实现了对复杂铸件加工余量的快速测量及加工基准的快速定位,并引导激光划线设备划出加工基准线,直接对接后期的精准机加。

01 自动化三维测量:

无需人工干预,设备即可完成铸件的自动化三维扫描,获取零件的三维尺寸数据,得到铸件整体模型,扫描过程中,测量数据实时显示分析并生成定制化的检测报告。

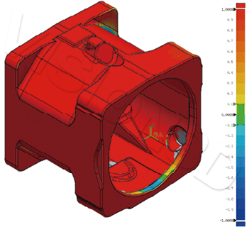

02 加工余量对比分析:

将三维扫描数据和铸件模型进行对比,自动分析各加工面的加工余量,查看余量是否符合后续加工工艺要求,在余量充足的情况下,寻找最佳的基准状态。

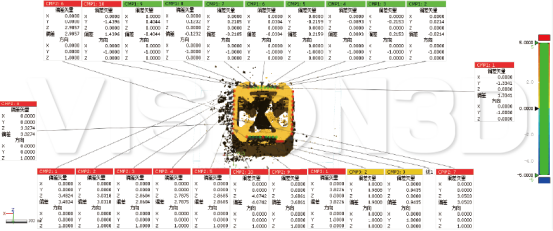

03 自动化激光划线:

在加工余量合格的情况下,测量数据自动导入划线系统并与划线系统进行坐标统一,生成最优划线路径,系统按划线路径对零件进行自动化激光划线。

惟景三维方案优势:

①测量及划线全程自动化操作,单个铸件的测量及划线仅需十几分钟,效率大幅提升;

②无需依赖人工经验,加工余量可全方位精准分析,降低加工浪费及废品率;

③检测数据实时显示并生成定制化检测报告,为后续加工余量判定及加工环节提供数据支撑;

④工业现场操作环境复杂,惟景三维方案打破了对应用环境和应用空间的限制,进一步提升了检测精度及效率。

-

售前:sales@vision3d.cn售后:aftersales@vision3d.cn

-

售前咨询:189 7166 9261售后热线:189 7166 8135

-

联系我们