欢迎光临惟景三维科技有限公司!

手机端

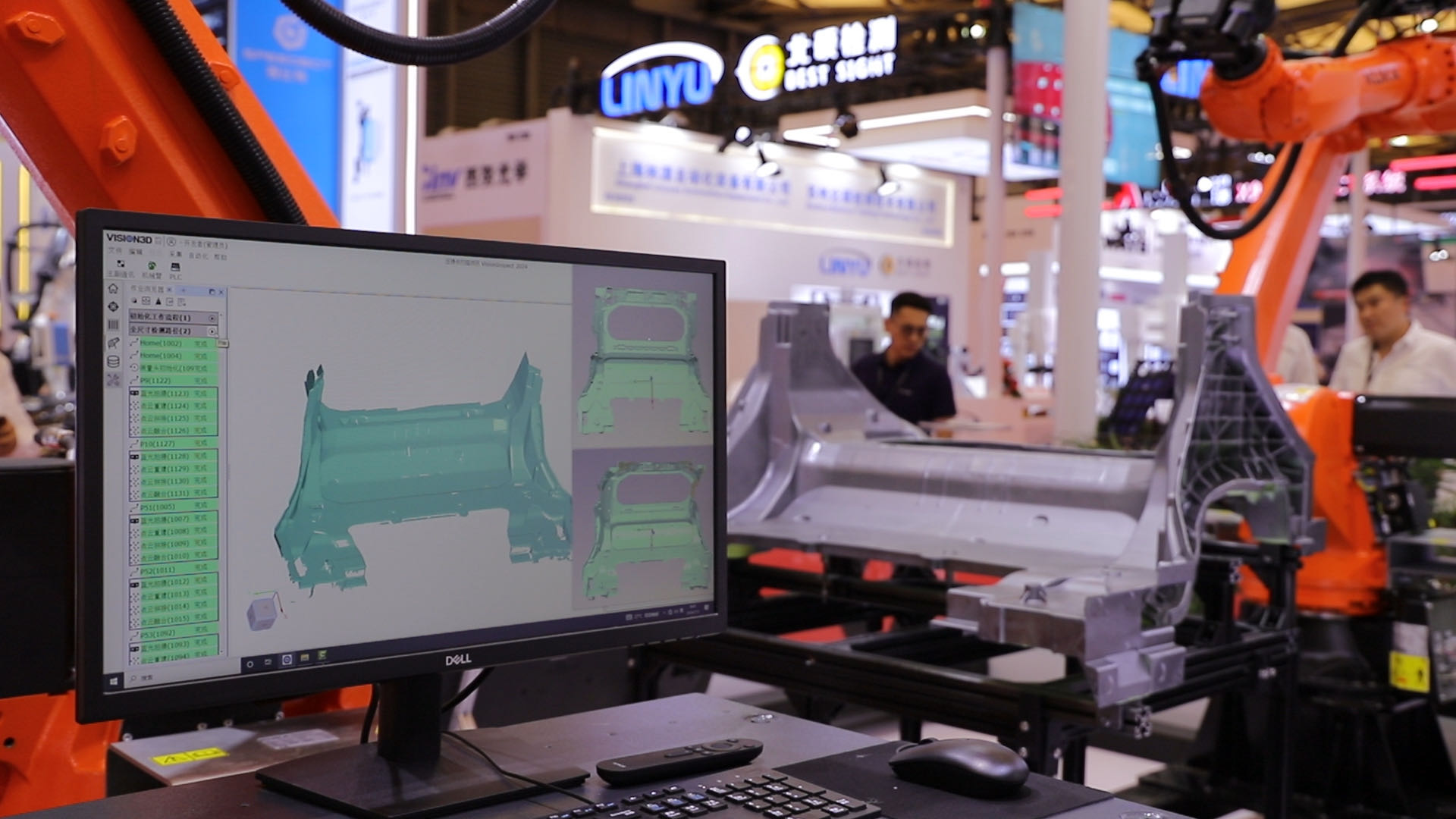

自动化光学三维测量技术 | 汽车一体化压铸件的全自动、高效率质量控制解决方案

来源:惟景三维 作者:Vision3d

222024.07

近年来,我国新能源汽车一直保持着高速发展趋势,截止到2023年,全球新能源汽车销售量达1465.3万辆,其中中国销量为949.5万辆,占比超过60%,占据了全球最大的新能源汽车消费市场地位。

随着全球对节能减排的政策逐渐趋严,车身轻量化成为了新能源汽车提升续航里程、降低电池成本、提高节能效率的必然选择,并涌现出了先进三电系统、激光拼焊技术、热冲压成形技术、一体化压铸技术等一系列先进技术和产品。其中,一体化压铸技术作为对传统汽车制造工艺的革新,具备超高集成度、简化生产工序、提高生产效率、缩短整车制造时间等众多优势,受到各大车企的广泛关注和应用。

一体压铸技术:

一体化压铸是指采用特大吨位压铸机,将多个单独、分散的零部件高度集成,压铸一次成型为几个大型铝铸件,从而替代多个零部件先冲压再焊接或铆接组合的技术,与传统汽车制造工艺中的冲压、焊接、涂装和总装等四个环节相比,一体化压铸技术减少了冲压、焊装工序,具备高度集成化、整体刚度强、制造流程短、生产效率高等众多优点。

⚪ 减少下车体总重量,助力车身轻量化,有效提升新能源汽车续航里程、燃油效率和整车性能;

⚪ 减少了组件数量及装配时间,简化制造工艺流程与制造成本,生产效率得到提高;

⚪ 一体化压铸技术减少了大量零件连接带来的累计误差,可以生产出尺寸精确、形状复杂的零件,车身制造精度更可控;

⚪ 一体压铸技术可大幅减少车身焊接点数量,对于所需的焊接技术工人数量也随之减少,利于用工成本降低。

质量控制难点:

目前,一体化压铸技术应用集中在下车体(包括后地板、前地板、前机舱)、电池包以及副车架等零部件上,虽然采用一体化压铸技术可大幅减少车身零部件数量,降低焊接工作量和尺寸匹配误差,提高了车身结构的稳定性和安全性,但随着压铸件尺寸越来越大,结构愈发精密复杂,对于铸件的外观尺寸、产品精度等质量评估检测问题提出了全新的挑战:

⚪ 大型铸件通常具有较大的投影面积和不同的薄壁结构,在工件降温冷却过程中易产生偏差变形和表面缺陷,影响最终成品的尺寸精度和产品质量;

⚪ 一体压铸部件占据整车车身比例较大,在产品质量上对机械性能、尺寸精度、表面状态等有着更严格的要求,需要更高精度的尺寸控制和更细致的匹配分析,以满足其与整车各系统的精准匹配关系;

⚪ 相对于普通的压铸件,一体化压铸件通常具有尺寸大、壁薄、结构复杂等特征,传统测量方法存在一定弊端。

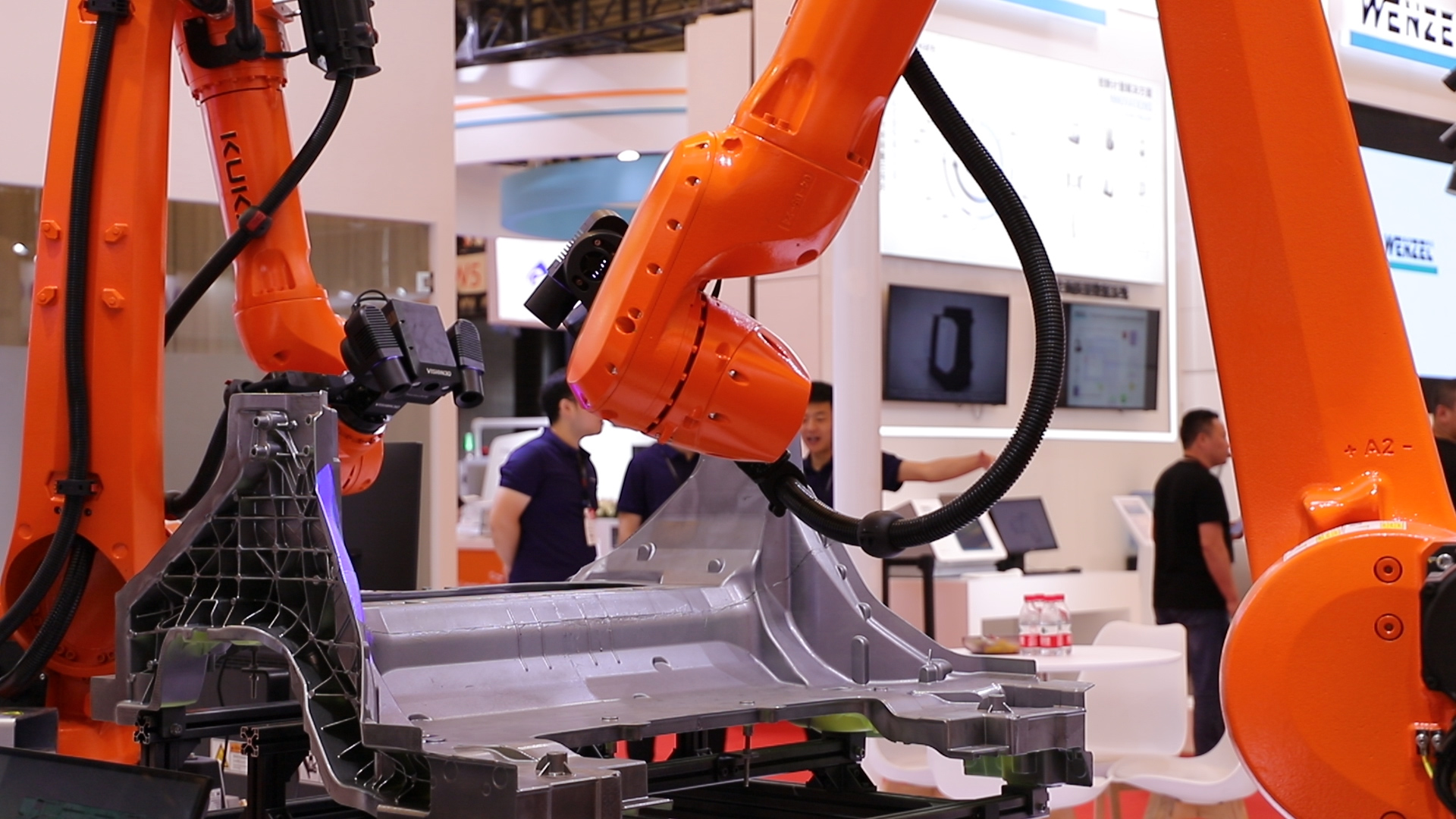

惟景三维在汽车一体压铸领域的应用 高精度、高节拍、全表面、可追溯

包括卡尺、塞规在内的传统测量方法,受人为操作因素影响,测量误差大,三坐标测量机虽能保证测量精度,但采集到的数据有限,操作复杂,测量效率相对比较低。

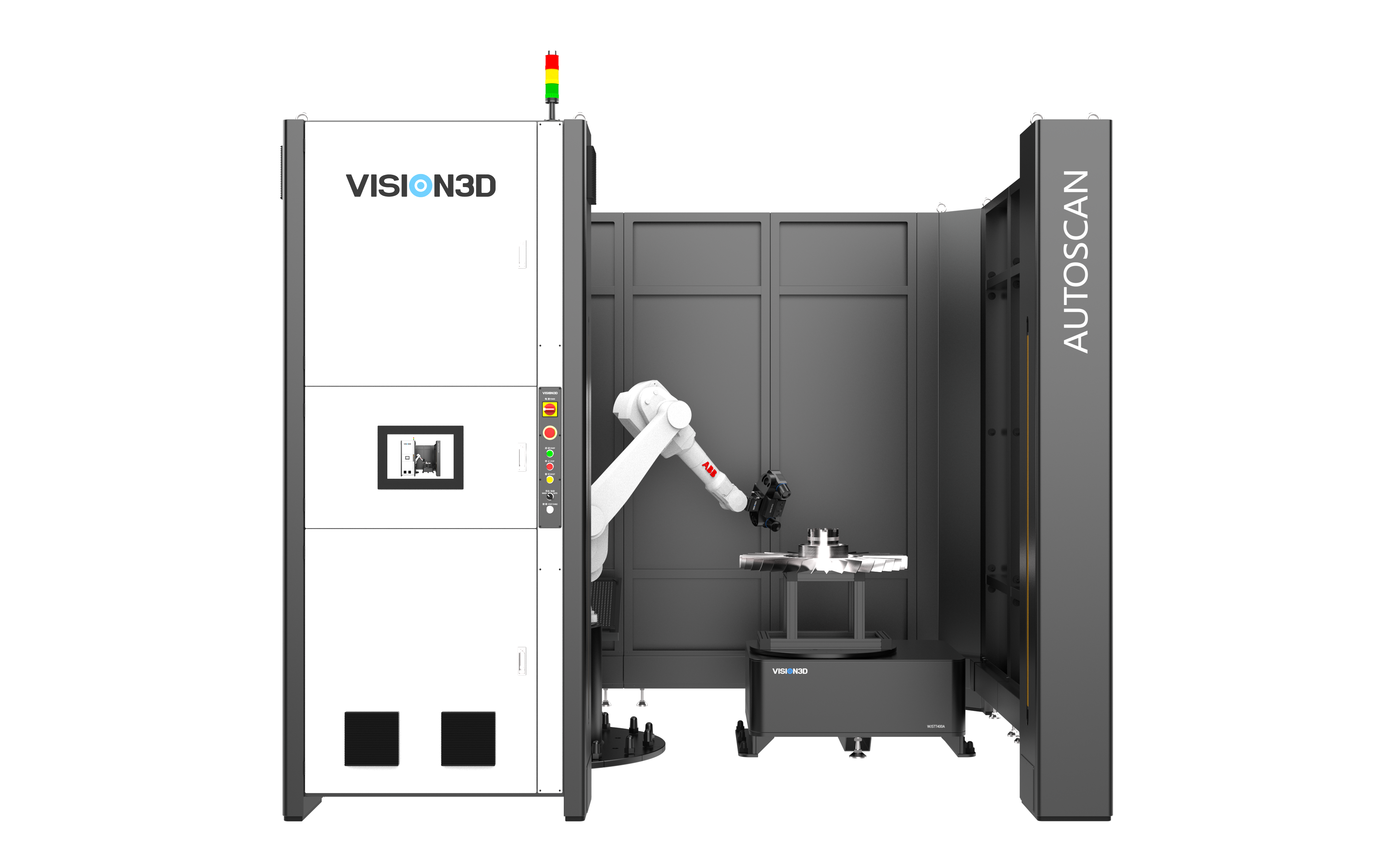

惟景三维自动化三维测量设备为压铸客户提供完整的自动化光学全尺寸解决方案,满足一体压铸趋势带来的高节拍、高精度、全表面、可追溯等更进阶的对测量的要求,更精准地把控质量趋势。

惟景三维自动化光学三维测量设备覆盖多种应用场景和零件大小,满足500mm~2500mm大小尺寸零件测量需求,扫描仪单幅测量时间可达0.6s/幅,零件整体测量精度优于±0.15mm,以新能源汽车一体压铸后地板件来说,惟景三维自动化设备针对关键尺寸的测量速度最快可达60s/件,可以在短时间内完成工件的全表面扫描,并全自动输出定制化检测报告。

新能源汽车一体压铸后地板-自动化三维扫描检测工作站

优势特点:

⚪ 无需人工干预,软件自动完成路径计算和扫描参数计算,扫描检测全自动化进行;

⚪ 双机位设计,可同时扫描工作,效率快,满足线边检测和在线检测需求,有效应对节拍要求高的问题;

⚪ 扫描采集效果佳,能够快速完整采集工件整个型面的点云数据,可对螺纹孔、螺柱、异形孔、薄壁、窄边等结构进行有效扫描采集;

⚪ 可测量项目多,包括型面偏差、形状尺寸(如直径、距离、角度等)、形位公差尺寸(如位置度、轮廓度、同轴度、圆柱度等);

⚪ 强大的软件功能,系统可实时监控数据质量和测量环境,实现工件全域三维数据分析,并对批量检测的三维数据进行有效管理,实现零件的变形趋势分析。

-

售前:sales@vision3d.cn售后:aftersales@vision3d.cn

-

售前咨询:189 7166 9261售后热线:189 7166 8135

-

联系我们